In het chemische productieproces beïnvloedt druk niet alleen de balansverhouding en reactiesnelheid van het productieproces, maar ook de belangrijke parameters van de materiaalbalans van het systeem. In het industriële productieproces vereisen sommige een hoge druk die veel hoger is dan de atmosferische druk, zoals hogedrukpolyethyleen. Polymerisatie wordt uitgevoerd bij een hoge druk van 150 MPA, en sommige moeten worden uitgevoerd bij een negatieve druk die veel lager is dan de atmosferische druk. Zoals vacuümdestillatie in olieraffinaderijen. De hogedrukstoomdruk van de PTA-chemische fabriek is 8,0 MPA en de zuurstoftoevoerdruk is ongeveer 9,0 MPAG. De drukmeting is zo uitgebreid dat de operator zich strikt moet houden aan de regels voor het gebruik van verschillende drukmeetinstrumenten, het dagelijks onderhoud moet versterken en elke nalatigheid of onzorgvuldigheid moet vermijden. Al deze methoden kunnen enorme schade en verliezen veroorzaken, waardoor de doelstellingen van hoge kwaliteit, hoge opbrengst, laag verbruik en veilige productie niet worden bereikt.

Het eerste deel gaat over het basisconcept van drukmeting

- Definitie van stress

In de industriële productie verwijst de term druk naar de kracht die gelijkmatig en verticaal op een oppervlakte-eenheid werkt, en de grootte ervan wordt bepaald door het te belasten oppervlak en de grootte van de verticale kracht. Wiskundig uitgedrukt als:

P=F/S waarbij P de druk is, F de verticale kracht en S het krachtoppervlak

- Eenheid van druk

In de ingenieurswetenschappen hanteert mijn land het Internationale Stelsel van Eenheden (SI). De eenheid voor drukberekening is Pa (Pa). 1 Pa is de druk die wordt gegenereerd door een kracht van 1 Newton (N) die verticaal en gelijkmatig werkt op een oppervlak van 1 vierkante meter (M²), uitgedrukt in N/m² (Newton/vierkante meter). Naast Pa kan de drukeenheid ook kilopascal en megapascal zijn. De omrekeningsfactor is: 1 MPA = 103 KPA = 106 PA.

Door jarenlange gewoonte wordt in de techniek nog steeds de atmosferische druk gebruikt. Om de onderlinge omrekening te vergemakkelijken, worden de omrekeningsrelaties tussen verschillende veelgebruikte drukmeeteenheden weergegeven in 2-1.

| Drukeenheid | Technische sfeer kg/cm2 | mmHg | mmH2O | Geldautomaat | Pa | bar | 1b/in2 |

| Kgf/cm2 | 1 | 0,73×103 | 104 | 0,9678 | 0,99×105 | 0,99×105 | 14.22 |

| mmHg | 1,36×10-3 | 1 | 13.6 | 1,32×102 | 1,33×102 | 1,33×10-3 | 1,93×10-2 |

| MmH2O | 10-4 | 0,74×10-2 | 1 | 0,96×10-4 | 0,98×10 | 0,93×10-4 | 1,42×10-3 |

| Geldautomaat | 1.03 | 760 | 1,03×104 | 1 | 1,01×105 | 1.01 | 14.69 |

| Pa | 1,02×10-5 | 0,75×10-2 | 1,02×10-2 | 0,98×10-5 | 1 | 1×10-5 | 1,45×10-4 |

| Bar | 1.019 | 0,75 | 1,02×104 | 0,98 | 1×105 | 1 | 14.50 |

| Ib/in2 | 0,70×10-2 | 51,72 | 0,70×103 | 0,68×10-2 | 0,68×104 | 0,68×10-2 | 1 |

- Manieren om stress te uiten

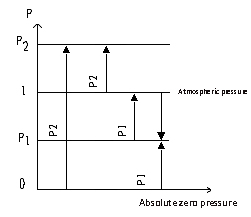

Er zijn drie manieren om druk uit te drukken: absolute druk, manometerdruk, negatieve druk of vacuüm.

De druk onder absoluut vacuüm wordt absolute nuldruk genoemd, en de druk uitgedrukt op basis van absolute nuldruk wordt absolute druk genoemd

De manometerdruk is de druk uitgedrukt in atmosferische druk en ligt dus precies één atmosfeer (0,01 MP) af van de absolute druk.

Dat is: P tabel = P absoluut-P groot (2-2)

Negatieve druk wordt vaak vacuüm genoemd.

Uit formule (2-2) blijkt dat de negatieve druk de manometerdruk is wanneer de absolute druk lager is dan de atmosferische druk.

De relatie tussen absolute druk, manometerdruk, onderdruk of vacuüm wordt weergegeven in de onderstaande afbeelding:

De meeste drukwaarden die in de industrie worden gebruikt, zijn manometerdrukken. Dat wil zeggen dat de drukwaarde van de manometer het verschil is tussen de absolute druk en de atmosferische druk. De absolute druk is dus de som van de manometerdruk en de atmosferische druk.

Sectie 2 Classificatie van drukmeetinstrumenten

Het drukbereik dat in de chemische productie moet worden gemeten, is zeer breed en elk heeft zijn eigen kenmerken onder verschillende procesomstandigheden. Dit vereist het gebruik van drukmeetinstrumenten met verschillende structuren en werkingsprincipes om aan verschillende productie-eisen te voldoen. Verschillende eisen.

Op basis van verschillende omrekeningsprincipes kunnen drukmeetinstrumenten grofweg worden onderverdeeld in vier categorieën: vloeistofkolommanometers; elastische manometers; elektrische manometers; zuigermanometers.

- Vloeistofkolomdrukmeter

Het werkingsprincipe van de vloeistofkolomdrukmeter is gebaseerd op het principe van hydrostatica. Het drukmeetinstrument dat volgens dit principe is gemaakt, heeft een eenvoudige structuur, is gebruiksvriendelijk, heeft een relatief hoge meetnauwkeurigheid, is goedkoop en kan lage drukken meten, waardoor het veel wordt gebruikt in de productie.

Vloeistofkolommanometers kunnen worden onderverdeeld in U-buismanometers, enkelbuismanometers en schuine buismanometers, afhankelijk van hun verschillende structuren.

- Elastische drukmeter

De elastische drukmeter wordt veel gebruikt in de chemische productie vanwege de volgende voordelen: een eenvoudige constructie. Hij is stevig en betrouwbaar. Hij heeft een breed meetbereik, is gebruiksvriendelijk, gemakkelijk af te lezen, laag geprijsd en voldoende nauwkeurig. Bovendien is hij eenvoudig te verzenden en op afstand instructies te geven, automatisch te registreren, enz.

De elastische drukmeter wordt gemaakt door verschillende elastische elementen met verschillende vormen te gebruiken om elastische vervorming te veroorzaken onder de te meten druk. Binnen de elastische limiet is de uitgangsverplaatsing van het elastische element lineair gerelateerd aan de te meten druk. De schaal is dus uniform, de elastische componenten verschillen, en ook het drukmeetbereik is verschillend. Voorbeelden hiervan zijn gegolfde membraan- en balgcomponenten, die over het algemeen worden gebruikt bij het meten van lage en lage druk. Enkele spiraalveerbuizen (afgekort als veerbuis) en meervoudige spiraalveerbuizen worden gebruikt voor het meten van hoge, gemiddelde druk of vacuüm. De enkele spiraalveerbuis heeft een relatief breed drukmeetbereik en is daarom de meest gebruikte in de chemische productie.

- Druktransmitters

Elektrische en pneumatische druktransmitters worden tegenwoordig veel gebruikt in chemische fabrieken. Het zijn instrumenten die continu de gemeten druk meten en omzetten in standaardsignalen (luchtdruk en stroomsterkte). Ze kunnen over grote afstanden worden verzonden en de druk kan in de centrale controlekamer worden weergegeven, geregistreerd of aangepast. Ze kunnen worden onderverdeeld in lage druk, middendruk, hoge druk en absolute druk, afhankelijk van verschillende meetbereiken.

Hoofdstuk 3 Inleiding tot drukinstrumenten in chemische fabrieken

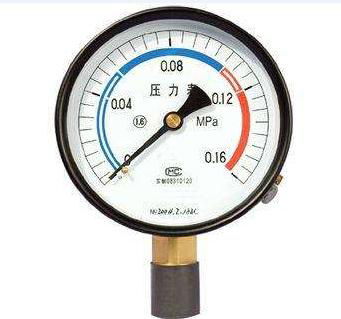

In chemische fabrieken worden over het algemeen drukmeters met een bourdonbuis gebruikt. Afhankelijk van de werkvereisten en materiaalvereisten worden echter ook membraan-, gegolfde membraan- en spiraaldrukmeters gebruikt.

De nominale diameter van de manometer voor gebruik op locatie is 100 mm en het materiaal is roestvrij staal. Hij is geschikt voor alle weersomstandigheden. De manometer heeft een positieve conusverbinding van 1/2HNPT, veiligheidsglas en een ontluchtingsmembraan, en is voorzien van pneumatische weergave en bediening op locatie. De nauwkeurigheid is ±0,5% van de volledige schaal.

Elektrische druktransmitters worden gebruikt voor signaaloverdracht op afstand. Ze worden gekenmerkt door een hoge nauwkeurigheid, goede prestaties en hoge betrouwbaarheid. De nauwkeurigheid is ±0,25% van de volledige schaal.

Het alarm- of vergrendelingssysteem maakt gebruik van een drukschakelaar.

Hoofdstuk 4 Installatie, gebruik en onderhoud van drukmeters

De nauwkeurigheid van drukmeting hangt niet alleen af van de nauwkeurigheid van de manometer zelf, maar ook van de vraag of deze verstandig is geïnstalleerd, of deze correct is of niet, en hoe deze wordt gebruikt en onderhouden.

- Installatie van drukmeter

Bij het installeren van de manometer moet erop worden gelet of de gekozen drukmethode en locatie geschikt zijn, wat direct van invloed is op de levensduur, de meetnauwkeurigheid en de regelkwaliteit.

De eisen voor drukmeetpunten, naast de juiste keuze van de specifieke drukmeetlocatie op de productieapparatuur, moeten tijdens de installatie de binnenzijde van de drukleiding die in de productieapparatuur wordt geplaatst, gelijk houden met de binnenwand van het aansluitpunt van de productieapparatuur. Er mogen geen uitsteeksels of bramen zijn om te garanderen dat de statische druk correct wordt bereikt.

De installatielocatie is gemakkelijk te observeren en er wordt naar gestreefd de invloed van trillingen en hoge temperaturen te vermijden.

Bij het meten van de stoomdruk moet een condensaatleiding worden geïnstalleerd om direct contact tussen de stoom met hoge temperatuur en de componenten te voorkomen. De leiding moet tegelijkertijd worden geïsoleerd. Voor corrosieve media moeten isolatietanks worden geplaatst die gevuld zijn met neutrale media. Kortom, afhankelijk van de verschillende eigenschappen van het te meten medium (hoge temperatuur, lage temperatuur, corrosie, vuil, kristallisatie, neerslag, viscositeit, enz.), moeten passende corrosiewerende, antivries- en antiblokkeermaatregelen worden genomen. Er moet ook een afsluiter worden geïnstalleerd tussen de drukmeetpoort en de manometer, zodat bij een revisie van de manometer de afsluiter dicht bij de drukmeetpoort wordt geïnstalleerd.

Bij verificatie ter plaatse en frequent spoelen van de impulsleiding kan de afsluiter een driewegschakelaar zijn.

De drukgeleidende katheter mag niet te lang zijn om de traagheid van de drukindicatie te verminderen.

- Gebruik en onderhoud van de manometer

In de chemische productie worden drukmeters vaak beïnvloed door het te meten medium, zoals corrosie, stolling, kristallisatie, viscositeit, stof, hoge druk, hoge temperatuur en sterke schommelingen, die vaak leiden tot diverse storingen. Om de normale werking van het instrument te garanderen, het aantal storingen te verminderen en de levensduur te verlengen, is het noodzakelijk om vóór de start van de productie een goede onderhoudsinspectie en routinematig onderhoud uit te voeren.

1. Onderhoud en inspectie vóór de start van de productie:

Vóór de productiestart worden doorgaans druktesten uitgevoerd op procesapparatuur, pijpleidingen, enz. De testdruk is doorgaans ongeveer 1,5 keer de werkdruk. De op het instrument aangesloten klep moet tijdens de procesdruktest gesloten zijn. Open de klep op het drukmeetapparaat en controleer op lekkage in de verbindingen en lasnaden. Indien lekkage wordt geconstateerd, moet deze tijdig worden verholpen.

Nadat de druktest is voltooid. Controleer vóór de start van de productie of de specificaties en het model van de geïnstalleerde manometer overeenkomen met de druk van het te meten medium die vereist is voor het proces; of de gekalibreerde manometer een certificaat heeft en of eventuele fouten tijdig moeten worden gecorrigeerd. De vloeistofmanometer moet worden gevuld met werkvloeistof en het nulpunt moet worden gecorrigeerd. De manometer met een isolatie-inrichting moet isolatievloeistof bijvullen.

2. Onderhoud en controle van de drukmeter tijdens het rijden:

Tijdens het opstarten van de productie moet de druk van het pulserende medium worden gemeten. Om schade aan de manometer door directe schokken en overdruk te voorkomen, moet de klep langzaam worden geopend en moeten de bedrijfsomstandigheden in acht worden genomen.

Bij drukmeters die stoom of heet water meten, moet de condensor met koud water worden gevuld voordat de klep op de drukmeter wordt geopend. Wanneer een lek in het instrument of de leiding wordt ontdekt, moet de klep op het drukmeetapparaat tijdig worden gesloten en moet het lek worden verholpen.

3. Dagelijks onderhoud van de manometer:

Het instrument moet dagelijks worden geïnspecteerd om de meter schoon te houden en de integriteit ervan te controleren. Als het probleem wordt gevonden, verhelp het dan tijdig.

Plaatsingstijd: 15-12-2021